这几个方面考虑不到,斜顶的斜度面设计不好

斜顶斜度面设计核心要点与问题规避指南

一、斜度面设计常见问题

脱模拉伤:斜度过小导致脱模力过大,产品表面撕裂

运动卡滞:接触面摩擦系数高,斜顶回位困难

过早磨损:表面硬度不足,配合间隙不合理

热变形咬死:未预留热膨胀补偿量,高温下间隙消失

二、斜度面设计黄金法则

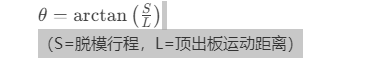

1. 角度计算优化

基础公式:

经验修正:

材料收缩率 角度补偿量 0.5%-1.0% +1°~2° 1.0%-1.5% +2°~3° >1.5% +3°~5° 禁忌范围:

硬质塑料(PC/PEEK):8°≤θ≤20°

软质塑料(PP/PE):12°≤θ≤25°

2. 接触面精密处理

表面强化工艺:

工艺 硬度提升 摩擦系数 适用场景 TD处理(碳化钒) HV2800 0.15 高耐磨需求 DLC涂层 HV4000 0.08 无润滑环境 镀硬铬 HV900 0.20 常规应用 接触面配合精度:

斜顶与模仁间隙:0.02~0.05mm(高温模具取上限)

表面粗糙度:Ra≤0.1μm(镜面抛光)

3. 热变形补偿设计

膨胀量计算:

示例:100mm长SKD61斜顶(α=11.7×10⁻⁶/℃),温差80℃时膨胀0.094mm

补偿策略:

加工时预留负间隙:设计间隙=理论值+Δ

采用低膨胀材料(如Invar36,α=1.6×10⁻⁶/℃)

4. 润滑系统设计

微润滑结构:

激光雕刻微油槽:宽0.2mm,深0.05mm,间距5mm

含油铜套:含油率≥15%,持续释放润滑剂

润滑剂选型:

工况温度 推荐润滑剂 滴点 <150℃ 二硫化钼锂基脂 180℃ 150~300℃ 全合成聚脲润滑脂 320℃ >300℃ 石墨烯固体润滑膜 无滴点

三、典型设计缺陷与改进方案

案例1:汽车连接器斜顶卡死

原设计问题:

斜度角18°未补偿收缩(材料LCP收缩率1.2%)

表面仅镀铬处理(HV900),未做TD涂层

改进措施:

角度调整为20°,补偿收缩量

接触面TD处理(HV2800)

增加Φ0.3mm内循环油路

效果:

指标 改进前 改进后 脱模力 12kN 7kN 模具寿命 20万次 80万次

案例2:医疗导管斜顶拉伤

失效分析:

斜度面Ra=0.8μm,摩擦系数0.25

未设置润滑结构,PEEK材料粘模

优化方案:

表面DLC涂层(Ra0.05μm,摩擦系数0.06)

增加微孔渗油结构(孔径Φ0.1mm,密度50个/cm²)

成果:

产品良率从75%提升至98%

顶出次数从每天3000模提升至5000模

四、设计校验清单

角度验证:

使用UG/Moldflow验证脱模轨迹无干涉

实际试模测量脱模力≤理论值80%

热态间隙检测:

红外热像仪监控工作温度

热态下用塞尺检测实际间隙≥0.01mm

耐磨测试:

连续空模运行10万次,磨损量≤0.005mm

接触面硬度损失≤HRC2

五、先进技术应用

1. 智能斜顶系统

压电陶瓷动态调角:

实时检测脱模阻力,自动调整0.1°~0.5°

响应时间<10ms,角度分辨率0.001°

自润滑复合材料:

碳纤维增强PTFE基体,摩擦系数0.03~0.05

磨损率<0.001mm/万次

2. 增材制造技术

随形冷却+润滑一体化:

3D打印内部微通道(直径Φ0.5mm)

冷却液与润滑剂双循环系统

梯度材料结构:

表层硬质合金(HV2000)

中间层高导热铜合金

基体高强度模具钢

总结:斜度面设计避坑指南

角度计算三步走:基础角度→收缩补偿→热膨胀补偿

表面处理双保险:高硬度涂层+微润滑结构

热管理不可少:每10mm斜顶长度需1L/min冷却流量

智能监控要跟上:阻力传感器+温度监测联合预警

按此标准设计,可确保斜顶在0.01mm级精度下稳定工作50万次以上,特别适用于汽车电子连接器、医疗精密件等严苛领域。记住:好的斜顶设计是让产品"丝滑"脱模,而非"暴力"挣脱。