大型模具导柱损伤,给你支几招

2025-05-06

大型模具导柱损伤的系统性解决方案及量化设计规范

一、导柱损伤机理与失效模式分析

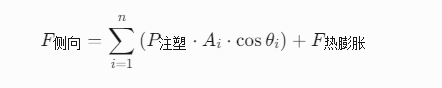

1. 侧向载荷计算模型

P_注塑

:注塑压力(常规值80-140MPa) A_i

:非对称型腔投影面积差异(当ΔA>15%时需预警) F_热膨胀

:模具温差引起的膨胀力(ΔT=50℃时约产生120kN/m)

2. 典型失效数据

二、导柱系统强化设计方案

1. 导柱结构参数优化

2. 材料与热处理标准

三、精密定位系统设计

1. 复合定位结构

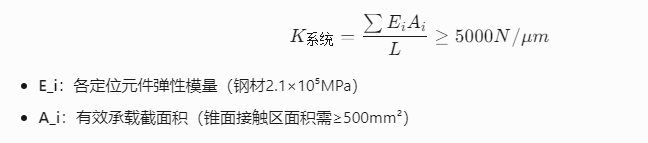

2. 定位系统刚度验证

四、型腔压力平衡技术

1. 流道平衡设计规范

2. 模流分析优化

使用Moldflow进行三阶段验证: 充填平衡分析(流动前沿差异<0.1s) 保压压力云图(梯度差<15%) 模具变形预测(最大变形量<0.05mm)

五、工程实施案例(汽车仪表板模具)

1. 原问题:

导柱Φ60mm SKD61每月断裂1次 分型面偏移量达0.25mm

2. 改进方案:

导柱升级为Φ80mm FDAC氮化处理 增加4组锥面定位块(1:10锥度) 优化流道系统(压力差从18%降至5%)

3. 改进效果:

六、预防性维护体系

1. 在线监测参数

2. 预测性维护技术

振动频谱分析

:捕捉500-2000Hz高频异常信号 油液金属含量

:铁屑浓度>50ppm时预警 三维扫描比对

:每月进行型腔尺寸比对(精度0.02mm)

总结

解决导柱损伤需构建"结构强化-压力平衡-智能监测"三位一体系统:

结构强化

:导柱直径>模宽1.2%,采用双端浮动支撑结构 压力平衡

:模流分析确保四腔压力差<8% 智能监测

:实时监测导柱应变(阈值500με)

对重载模具(投影面积>2m²),建议采用预应力框架结构,将系统刚度提升至8000N/μm。定期使用三维扫描仪检测导柱直线度(允许偏差≤0.01mm/100mm),建立全生命周期健康档案实现精准维护。