模具设计全流程标准化框架(附各阶段核心交付物)

2025-07-07

模具设计全流程标准化框架(附各阶段核心交付物)

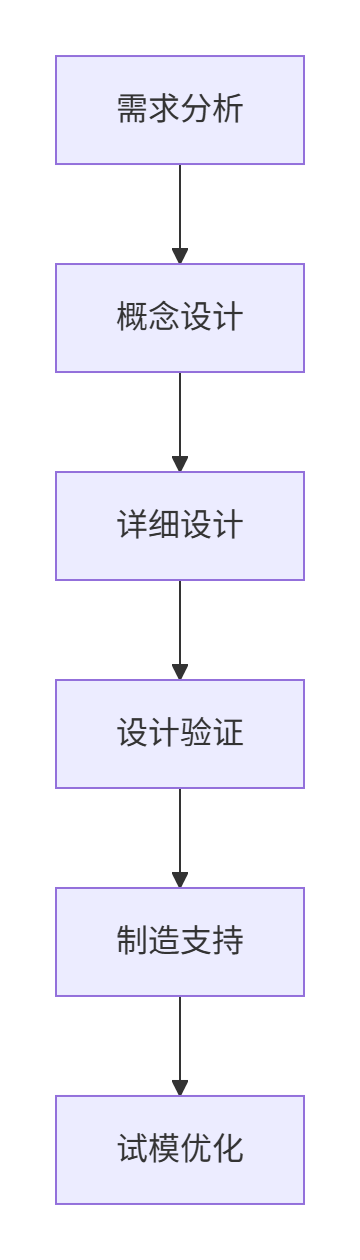

模具设计全流程六阶体系

一、需求分析阶段(占时15%)

核心任务与交付物

壁厚/拔模检测 | |||

分型线确认 | |||

周期预估 | |||

注:DFM报告必须包含 壁厚均匀性、拔模角、缩水率补偿 三项分析

二、概念设计阶段(占时20%)

三大核心方案设计

分型系统

主分型面定位(精度±0.02mm) 侧向抽芯机构选型(斜顶/滑块/油缸) 排气布局(面积比≥30%) 浇注系统

热流道选型公式:

D_nozzle = 0.75×√(V_part/t_cycle)

(V_part:产品体积,单位cm³)顶出系统

顶针/司筒/气顶组合方案 顶出行程 = 产品高度×1.5 + 安全量

交付物

模具结构草图(爆炸视图) 模流分析预报告(填充/冷却/变形)

三、详细设计阶段(占时35%)

标准化设计模块

表面处理(抛光/蚀纹) | |||

热平衡计算 | |||

关键计算

冷却水道设计:流量 Q = 0.006×V_part (L/min)

水道直径 D = √(4Q/πv)

(v=流速,取2-3m/s)

四、设计验证阶段(占时15%)

四维验证体系

结构验证

运动干涉分析(开合模行程) 强度校核(应力<材料30%) 成型验证

模流分析终版(熔接线/缩痕预测) 公差分析(尺寸链闭合) 工艺验证

加工工艺性评审(EDM/CNC) 装配序列规划 成本验证

模具BOM成本核算 量产单件成本预估

交付物

模具3D签样模型(STEP格式) 工程图包(含GD&T标注)

五、制造支持阶段(占时10%)

协同要点

加工策略 | ||

装配顺序 | ||

关键动作:现场解决图纸问题(24h响应)

六、试模优化阶段(占时5%)

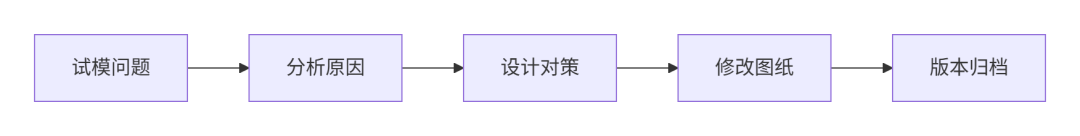

问题闭环流程

典型优化项:

浇口尺寸调整(±0.1mm) 顶杆布局优化(增加/减少) 冷却水路改造(流量+15%)

终极交付

模具最终3D/2D数据包 成型工艺窗口规范 维护保养手册

流程管控关键指标

行业标杆数据:

汽车模设计周期:45-60天

电子模设计周期:25-35天

通过PDM系统可缩短周期30%

设计铁律:

✅ 分型面必须在产品最大投影轮廓线上

✅ 冷却系统投资每增加10%,量产效率提升15%

✅ 试模前完成3轮虚拟试模可减少修模次数50%